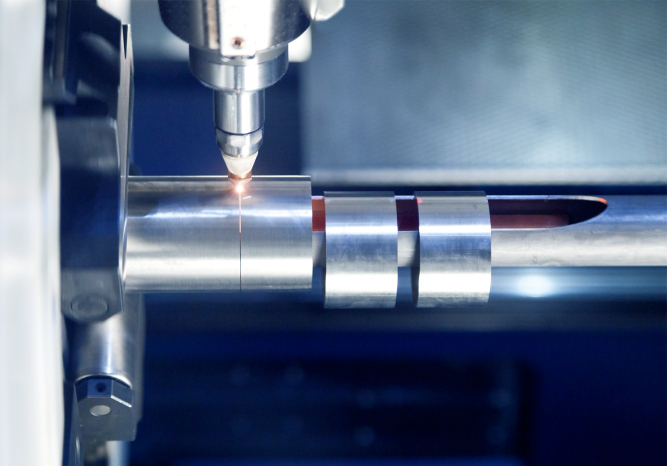

Op onze 2d buislaser kunnen we ronde buis van 20 mm tot en met 306 mm verwerken.

Koker kunnen we verwerken met een diameter van 20 mm t/m 240 mm.

Diameters tussen 20 en 240mm worden op de automatische aanvoertafel gesneden. Dit heeft als voordeel, dat het materiaal automatisch wordt doorgeschoven en de bewerkingen sneller worden uitgevoerd. Vanaf 241 mm (tot 320 mm) moet het basismateriaal ingespannen worden tussen twee centers. Dit is vergelijkbaar met de productietechniek draaien.

Wij snijden zowel buizen van staal als RVS.

Voordelen buislaser t.o.v. conventionele bewerkingstechnieken

Constructeurs en engineers die aan de basis staan van het ontwerpen, kunnen tijd en kosten besparen door al vroeg rekening te houden met de mogelijkheden van buislasersnijden.

Het gebruik van buislasertechniek biedt vele voordelen, waaronder:

- Nauwkeurigheid van +/- 0,1 mm, afhankelijk van de nauwkeurigheid van koker of buis.

- Er kunnen positioneringmogelijkheden worden aangebracht, waardoor meten overbodig wordt en eventuele fouten beperkt.

- Er kunnen klikverbindingen worden aangebracht, waardoor lassen tot een minimum wordt beperkt.

- Ook bij het snijden van verstekhoeken blijft de nauwkeurigheid gewaarborgd. Dit levert zeer stabiele verbindingen op.

- De langst mogelijke bewerkingslengte is 5700 mm.

- De bewerkingsdiameter is voor buis 20 mm tot 320 mm, en voor koker 20 mm tot 240 mm.

- Er treedt geen vervorming op zoals bij conventionele bewerkingsmethoden (zagen, boren, frezen en ponsen).

- Graveren van logo's, symbolen en tekst is in allerlei vormen mogelijk.

- Wij bieden buislasersnijden aan in RVS en staal.

Wilt u meer informatie of heeft u vragen? Onze engineers denken graag vrijblijvend met u mee over de meest uiteenlopende maatwerk projecten.

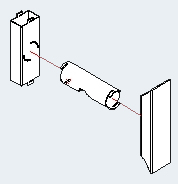

Constructiemogelijkheden

Hieronder volgt een korte presentatie met tekenvoorbeelden van constructiemogelijkheden welke met onze buislasertechniek kunnen worden gerealiseerd.

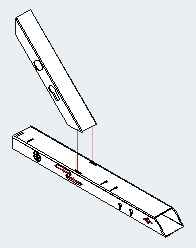

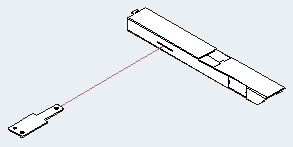

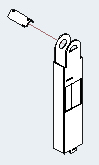

Lasersnijden van buis- en kokermaterialen biedt een ruim scala aan constructiemogelijkheden. Bij de buislasersnijmachine kan in één opspanning een totale bewerking worden uitgevoerd. Tevens is er een grote vormvrijheid bij het snijden van de buis of koker.

Zo kunnen met bijvoorbeeld pen-gat verbindingen onderdelen mooi passend gemaakt worden. Constructies kunnen hierdoor simpel in elkaar geklikt worden, om vervolgens afgelast te worden. Hierdoor wordt de aanmaak van lasmallen en meetwerk in grote mate beperkt.

Tekenvoorbeelden:

Richtlijnen engineering kokerframe's met pen gat verbindingen

ALGEMEEN:

- Minimale diameter Ø 20 of □ 20 x 20

- Maximale diameter bij automatisch materiaal toevoer Ø 240 mm of □ diagonaal hiervan

- Maximale diameter bij opspanning materiaal Ø 320 mm of □ diagonaal hiervan

- Maximale wanddikte : RVS 12 mm / Staal 18 mm (geen aluminium)

- Maximaal in te voeren handelslengte bij automatisch materiaal toevoer 6050 mm, inspanverlies 300 mm.

- Maximaal in te voeren handelslengte bij opspannen materiaal 6050 mm, inspanverlies 300 mm

- Productlengte nooit langer dan “handelslengte -/- 300mm”

- Houdt rekening met diameter en maximale handelslengte.

- Buitenradius koker is 1,5 x de wanddikte (binnenradius is buitenradius min wanddikte)

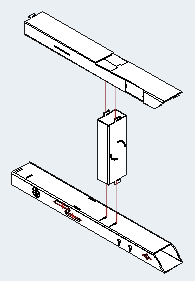

KOKER / KOKER HAAKS:

- Breedte van de nok is helft van kokerbreedte (bij koker 80 x 80mm is de nok dus 40mm)

- Hoogte van nok is wanddikte + 2mm (bij wanddikte 3mm is de nok dus 5mm hoog)

- Einde van nok afronden met radius 2mm (2x)

- Speling rondom nok is 0,25mm (binnenzijde 0,25mm + wanddikte ivm eventuele lasnaad)

- Nok en gravering niet in radius laten vallen

KOKER / KOKER VERSTEK:

- Breedte van de nok is helft van kokerbreedte (bij koker 80 x 80mm is de nok dus 40mm)

- Hoogte van nok is maximaal 2mm. (hoeken afschuinen)

- Speling rondom nok is 0,1mm

- Einde van verstekhoek scherp laten (zoals bij zagen)

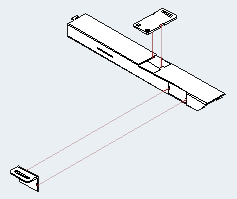

PLAATWERK / KOKER:

- Breedte / aantal nokken naar eigen inzicht

- Hoogte van nok is wanddikte van koker + 2mm

- Speling rondom nok is 0,1mm

- Einde van nok afronden met radius 2mm (2x)Plaatwerk / koker

- Let op tolerantie bij kantwerk

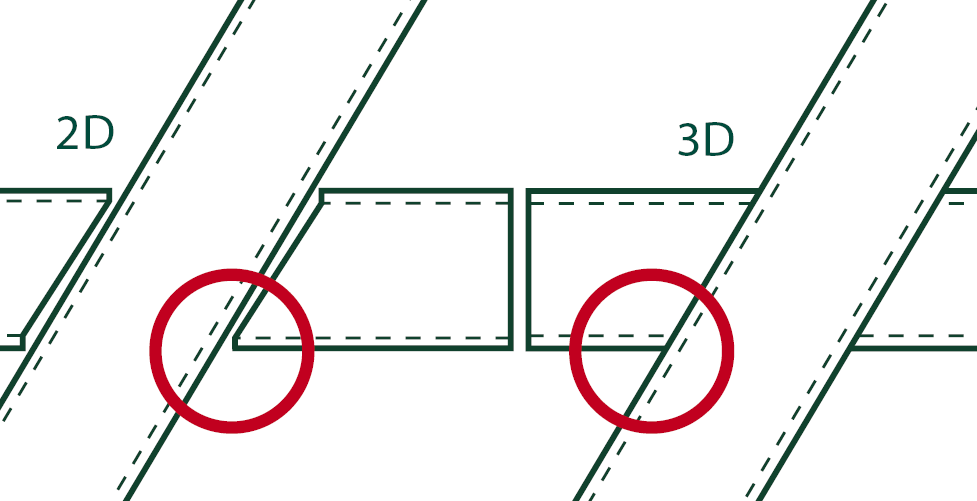

Het verschil tussen 2D en 3D buislasersnijden

Bij 2D snijden verandert de snijkop, waaruit de snijstraal komt niet qua positie ten opzichte van het te snijden materiaal.

De snijkop blijft altijd haaks op de te snijden buis of koker staan, de aanvoerkop beweegt de buis of koker voor of achteruit en roterend.

Bij 3D snijden beweegt de snijkop mee in de gewenste hoek.

De te snijden materialen:

| Stikstof | Zuurstof | ||

| RVS | t/m 12 mm | n.v.t. | |

| Staal | t/m 4 mm | t/m 15 mm |